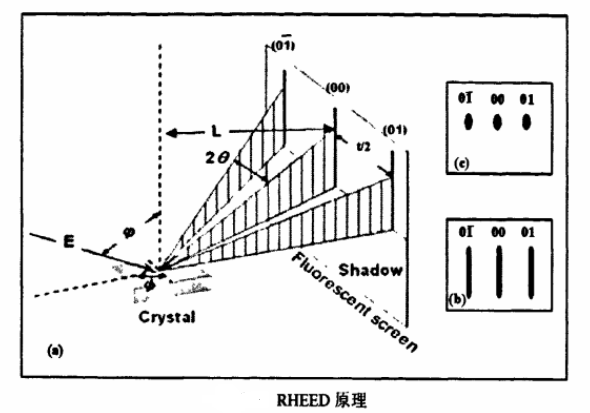

反射式高能电子衍射(Reflection high energy electron diffraction,简称RHEED)

RHEED的特点及原位实时监测薄膜生长的原理:

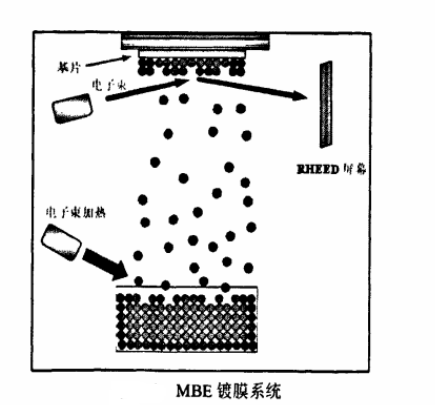

反射式高能电子衍射(RHEED)是一种原位(In-situ)监测薄膜生长结构的有效.工具。在镀膜工艺中,它通常安装在MBE系统上,用于薄膜结构的原位监测,RHEED的应用较大地提高了MBE镀膜条件的研究效率。

RHEED可用于监测薄膜生长((即使是亚单原子层)。通过RHEED 图案特征,可以分析基底的表面再构、基底或薄膜表面的晶体结构。通过衍射强度的变化,可分析薄膜表面粗糙度,从而监测薄膜生长进度。

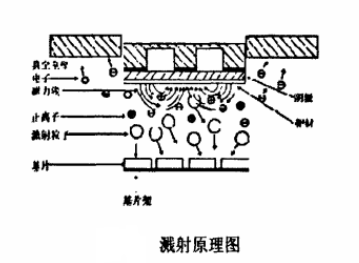

与低能电子衍射(Low energy electron diffraction,LEED)和透射电子衍射(Trhaismissionhigh energy electron diffraction,THEED)相区别,它具有很高的电子能量(10~100keV),电子与薄膜表面的反应具有反射特性。其原理如图所示,10~100keV的高能量电子以较小的角度(通常为1~3°)入射样品表面,即电子束以几乎平行于样品表面的方向入射,发生样品晶面的衍射后,在另一侧的屏幕上可检测到电子衍射信号,通过此信号可实时监测薄膜的生长结构与状况。由于在RHEED实验中,电子束以几乎平行于样品的方向入射,因此电子束仅仅透入薄膜表面儿个原子层厚度,这正好使得RHEED成为晶体表面结构分析的强有力.工具。

电子衍射同样可以用爱瓦尔德的倒易理论进行分析,衍射倒易理论认为,当爱瓦尔德衍射球与倒易晶格点相交时,衍射就会发生。一般来说,由衍射图案可直接判定生长的薄膜是否为单晶。如果高能电子衍射发生在具有绝对完美结构的单晶体(Single crystalline)表面,三维的倒易晶格点将表现为无限的平行棒束,实际上由于热振动和晶格的不完整性,通常表现为有限的平行棒束( Streaky feature),如图 (b)。若衍射发生在平滑的多晶体(Polycrystalline)表面,其衍射图案为环状。如果衍射发生在不够平滑的晶体表面,将会形成点状图案(Spotty feature),如图 (c)。而如果高能电子入射非晶结构表面,由于不存在规则的衍射晶面,不会得到任何衍射图案,只是背底而已。由于反射球半径很大,和球面相交的除(00)杆外还有(01),(01)杆,甚至(02),(02〉杆,这些杆形成相应的衍射条纹。

供应产品目录:

二硒化铌NbSe2复合薄膜

二硫化钒VS2薄膜

氮化碳(CNx)薄膜

高氮含量氮化碳(C3N4)薄膜

射频磁控溅射沉积氮化碳(CNx)薄膜

氮化碳(CNx/TiN)复合薄膜

磷掺杂的石墨相氮化碳(CNx)薄膜

硒化锗GeSe薄膜

二元化合物硒化亚锗(GeSe)薄膜

高质量纯相GeSe多晶薄膜

Ge-In-Se硫系薄膜 锗-铟-硒薄膜

新型硒化锗GeSe无机薄膜

硫化锗GeS薄膜

硫化锗-硫化稼-硫化镉非晶薄膜

Li3PO4/GeS2复合固体电解质薄膜

锗复合磷酸锂固体电解质薄膜

硫化锗玻璃薄膜

硒化镓GaSe薄膜

硫化镓GaS薄膜

碘化铬CrI3薄膜

交叉状碘化氧铋纳米片薄膜

p型碘化亚铜CuI薄膜

CH3NH3PbI3多晶薄膜

玻璃纤维布负载碘氧化铋光催化薄膜

半導體碘化鉛薄膜

鈣鈦礦薄膜

二硫化钛TiS2薄膜

二维纳米二硫化钛TiS2薄膜

二硒化钛TiSe2薄膜

CulnSe2薄膜

CuMSe2(M=In,Ga,Ti)薄膜

Cu(In,Ga)Se2薄膜

二硒銅銦(鋁)薄膜

铟锗碲In2Ge2Te6薄膜

锗锑碲非晶薄膜

基于锗锑碲与IV族碲化物交替堆垛的多层相变薄膜

二硫化铼(ReS2)薄膜

大面积二维的二硫化铼(ReS2)薄膜

二硫化铼(ReS2)纳米片阵列薄膜

二硒化铼ReSe2薄膜

二硒化硒SnSe2薄膜

硒化后CZTSSe薄膜

二维SnSe和SnSe2薄膜

銅鋅錫硒(Cu2ZnSnSe4)薄膜

二硒化銅銦薄膜

硒化亚锡(SnSe)薄膜

铜锌锡硒Cu_2ZnSnSe_4(CZTSe)薄膜

Ag掺杂SnSe半导体薄膜

二硒化钯PdSe2薄膜

二硒化钯二维晶态薄膜

二碲化钯 PdTe2薄膜

内嵌高密度钯纳米晶的介质薄膜

钯/铂纳米薄膜

钯(Ⅱ)-锌卟啉-二氧化钛三元复合配位聚合物薄膜

单质钯薄膜/钯复合多层薄膜

钯纳米薄膜

负载钯多层复合薄膜

三碲化锆 ZrTe2薄膜

锆掺杂二氧化铪基纳米薄膜

高质量Pb(Zr0.2Ti0.8)O3薄膜

Pb(Zr,Ti)O3薄膜

二维MoTe2薄膜

Cd1-xZnxTe多晶薄膜

二氧化锆ZrO2薄膜

二硒化钽TaSe2薄膜

二硫化钽TaS2薄膜

钽掺杂二氧化钛TiO2薄膜

二硫化钼/二硫化钨多层掺钽薄膜

纳米结构316L不锈钢基掺钽TiO_2薄膜

三硫化二铟(In2S3)薄膜

多孔三硫化二铟(In2S3)薄膜

硫化二铟(In2S3)缓冲层纳米晶薄膜

具有纳米网状结构的硫化铟纳米晶阵列薄膜

碱式硝酸铜薄膜

均匀致密的In2S3/Cu2(OH)3(NO3)复合薄膜

yyp2021.3.29